МОНТАЖ ПРОТИВОВЕСА

Если шахта не перекрыта, раму противовеса с помощью крана и монтажной лебедки опускают в нее. В приямке устанавливают и •крепят к направляющим противовеса деревянные подставки. Высоту подставок выбирают с таким расчетом, чтобы расстояние от опорной поверхности буфера противовеса до опорной поверхности подставок равнялось расстоянию от порога двери установленной в шахте кабины, до порога верхней двери шахты плюс 300—350 мм (с учетом последующей вытяжки канатов).

На кронштейны крепления направляющих противовеса в зоне верхней остановки устанавливают и закрепляют опорную металлическую балку. Краном опускают на установленную балку раму противовеса, заводя его башмаки в направляющие. По оси противовеса устанавливают и закрепляют на перекрытии шахты монтажную лебедку, стропят к ней раму противовеса, приподнимают ее, вынимают опорную балку и опускают раму по направляющим в приямок на подставки.

При перекрытой шахте раму противовеса заносят в шахту через дверной проем нижней остановки, предварительно сняв с одной ее стороны направляющие и контрольные башмаки. С помощью монтажной лебедки раму противовеса заводят башмаками в направляющую и устанавливают на подставки, после чего заводят в направляющую ранее снятые башмаки и крепят их к раме.

Если рама противовеса поступила на объект в разобранном виде, то се собирают в шахте на опорных подставках с помощью монтажной лебедки. Если кабину монтируют внизу шахты, сборку рамы противовеса выполняют вверху шахты па опорной балке, установленной на кронштейнах направляющих противовеса. После того, как рама противовеса будет подвешена на несущие канаты, укладывают грузы, количество которых указано в чертеже завода-изготовителя. Грузы не должны иметь сколов и трещин и должны быть уложены горизонтально, зазор между грузами допускается нс более 5 мм. Грузы в обязательном порядке должны быть надежно закреплены в раме.

МОНТАЖ ЛЕБЕДКИ

В соответствии с ГОСТ 22011—76 лебедки всех типов лифтов поставляются лифтостроительными заводами в собранном виде. После доставки лебедки в машинное помещение одним из способов, ее ставят в проектное положение.

Лебедки пассажирских лифтов крепят непосредственно на полу машинного помещения, грузовых — на металлических балках, опирающихся на степы и бетонные тумбы, а при нижнем расположении машинного помещения — на специальном фундаменте.

Лифтовые лебедки монтируют с помощью строительного крана (при неперекрытом машинном помещении) или рычажных лебедок и талей, используя для их подвески демонтажную балку или крюк в перекрытии машинного помещения.

Заготовку и установку подлебедочных балок, устройство ниш и бетонных тумб, а также специального фундамента, выполняет генподрядная строительная организация в соответствии со строительными монтажными чертежами.

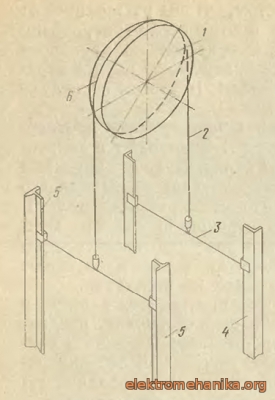

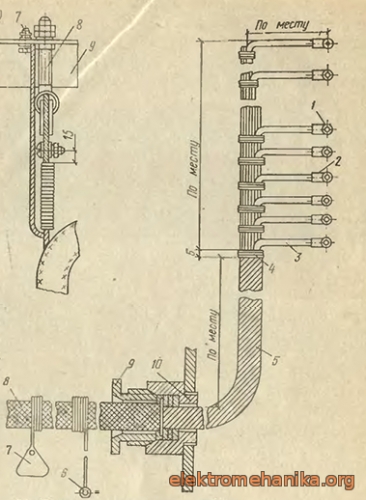

Лебедку в проектное положение ставят по отвесам, опущенным через середину образующей канатоведущего шкива (через средний ручей). Центры отвесов должны совпадать с центрами подвесок кабины и противовеса. Центры подвесок определяют с помощью струн или шнура, натянутых в верхней части шахты соответственно между направляющими кабины и противовеса (рис. 13). Отклонение по вертикали середины образующей канатоведущего шкива или отводного блока от центра подвесок кабины и противовеса не должно превышать 5 мм при крайнем верхнем расположении кабины. Подлебедочную раму к опорной поверхности крепят на пассажирских лифтах приваркой подрамника к закладным деталям в полу машинного помещения или заливкой его бетоном, на грузовых лифтах — болтами к подлебедочным балкам или анкерными болтами к фундаменту. Окончательно выверяют лебедки по уровню и отвесу под статической нагрузкой, после подвески кабины и загруженного противовеса на канаты.

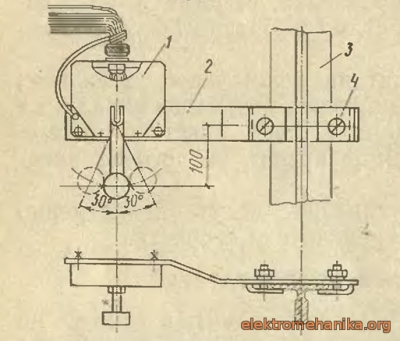

Рис. 13. Определение осей установки лебедки

1 — канатоведущий шкив; 2 — двухсторонний отвес; 3 — струна; 4 — направляющая противовеса; 5 — направляющая кабины; 6 — образующая канатоведущего шкива.

Отклонение рамы лебедки от горизонтальной плоскости не должно превышать на длине 1 м: в поперечном направлении — 1 мм; в продольном — 3 мм.

Отклонение канатоведущего шкива от вертикальной плоскости не должно превышать 1 мм на длине, равной диаметру шкива. Положение лебедки регулируют на • пассажирских лифтах гайками амортизаторов, на грузовых — металлическими прокладками. После выверки лебедки на подлебедочную раму устанавливают опалубку и раму заливают бетоном.

МОНТАЖ ОГРАНИЧИТЕЛЯ СКОРОСТИ

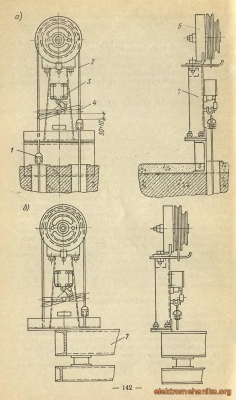

Ограничитель скорости поставляется заводом-изготовителем в собранном виде, отрегулированный и опломбированный. Перед установкой ограничителя скорости необходимо проверить соответствие его проекту. В паспорте ограничителя скорости и в установленной на нем табличке указывается, на какую скорость он отрегулирован. Ограничитель скорости устанавливают на специальной подставке на полу машинного (блочного) помещения (иногда на раме лебедки) в соответствии с монтажным чертежом (рис. 14). Шкив ограничителя скорости должен находиться строго вертикально, при этом точка сбега каната с большого шкива и точка крепления каната к рычагу механизма включения ловителей на кабине должны находиться на одной вертикальной линии, отклонение не должно превышать 5 мм. Снимать заводскую пломбу и разбивать ограничитель скорости не рекомендуется. Если при проверке работы механизма ловителя обнаружится, что ограничитель скорости не срабатывает, допускается его регулировка с последующим опломбированием, при этом необходимо совместно с заказчиком составить акт на вскрытие ограничителя скорости.

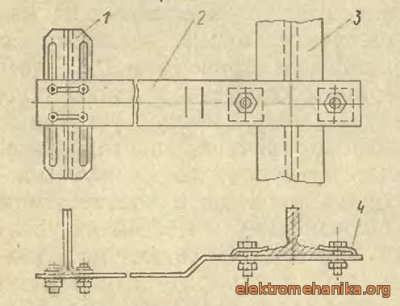

Рис. 14. Установка ограничителя скорости

а — па полу машинного (блочного) помещения; б — На раме лебедки, 1 — упор подвижный; 2 — канат ограничителя скорости; 3 — выключатель ВК; 4 — рычаг; 5 — ограничитель скорости; 6 — подставка; 7 — рама лебедки.

МОНТАЖ КАНАТОВ

Несущие канаты и канаты ограничителя скорости поставляются отрезками необходимой длины, уложенными в бухты. До навески канатов необходимо проверить соответствие конструкции и диаметра канатов характеристике, указанной в паспорте лифта, а также длину канатов по фактической установке оборудования. Состояние каната определяют по нормам браковки, указанным в Правилах Госгортехнадзора СССР.Подготовленные к монтажу канаты подают в машинное помещение. Рекомендуется вначале смонтировать канат ограничителя скорости, для чего навесить его на рабочий шкив ограничителя скорости и через отверстия в полу машинного (блочного) помещения опустить обе ветви каната в приямок. При наличии планки для закрепления каната на кабине необходимо отсоединить ее от рычага включения ловителей (предварительно сняв крепление рычага к кронштейну направляющей). Завести в приямке одну ветвь каната через блок натяжного устройства и закрепить концы канатов с помощью коушей и прижимов к планке. Перемещая па кабине канат, подтянуть планку к рычагу включения ловителей и закрепить ее. Если канат крепится непосредственно к рычагу включения ловителей, то его с помощью привязанного к одному концу шнура или провода пропускают через блок натяжного устройства, подтягивают к кабине и крепят к рычагу включения.

До навески несущих канатов выравнивают балансиры кабины и закрепляют их с помощью деревянных брусков в горизонтальном положении. Поочередно концы канатов опускают в шахту и крепят к балансирной подвеске кабины с помощью клиновых зажимов. Затем канаты укладывают в соответствующие балансирной подвеске ручьи канатоведущего шкива. В верхней точке капатоведущего шкива устанавливают специальный прижим-струбцину (см. рис. 7). Закрепленные к кабине ветви канатов вручную натягивают и зажимают струбциной. Вращая с помощью штурвала лебедки канатоведущий шкив, дополнительно натягивают канат и вынимают из-под балансирных подвесок деревянные бруски.

Поочередно вторые концы канатов опускают в шахту со стороны противовеса, дают возможность им раскрутиться до свободного провисания и крепят к соответствующим клиновым зажимам подвески противовеса. Вращением штурвала приподнимают кабину и убирают из-под нее упоры. Затем, вращая штурвал, опускают кабину до снятия противовеса с упоров и убирают их из приямка. Снимают с капатоведущего шкива струбцину, устанавливают с помощью штурвала кабину в точную остановку верхнего этажа и проверяют правильность запасовки канатов. Расстояние от опорных пластин противовеса до буферов должно быть на 100— 150 мм больше установленного размера (с учетом дальнейшей вытяжки канатов).

Равномерное натяжение канатов регулируют гайками на тягах подвесок противовеса. Окончательную регулировку длины каната и их равномерного натяжения выполняют после обкатки лифта.

Канаты грузовых лифтов с полиспастной подвеской и грузовых выжимных монтируют в соответствии с проектной документацией лифтостроительного завода.

При высоте подъема более 45 м на лифтах устанавливают компенсирующие цепи или канаты с натяжным устройством (для скоростных лифтов). Установку цепей или канатов ведут в соответствии с монтажными чертежами и инструкцией завода-изготовителя.

МОНТАЖ ЭЛЕКТРООБОРУДОВАНИЯ

ОБЩИЕ ТРЕБОВАНИЯ

Электромонтажные работы должны выполняться с учетом требований «Правил устройства электроустановок» (ПЭУ), «Правил устройства и безопасной эксплуатации лифтов», ГОСТ 22845—77, СНиП Ш-4 80, норм и правил по электробезопасности.

Электрооборудование монтируют в соответствии со схемами электрических соединений, чертежами электро-разводок и инструкцией по монтажу лифтостроитсльного завода.

Все электрооборудование перед установкой должно быть очищено от пыли и грязи и тщательно осмотрено. До начала монтажа необходимо проверить соответствие электрооборудования проекту и напряжению, подаваемому на вводное устройство (электродвигатель, тормозной электромагнит, станцию управления, трансформаторы) .

МОНТАЖ ЭЛЕКТРООБОРУДОВАНИЯ В МАШИННОМ ПОМЕЩЕНИИ

Для каждого лифта в машинном помещении устанавливают вводное устройство, станцию управления и понижающие трансформаторы. может быть общим для двух и более лифтов. При парной или групповой работе дополнительно устанавливают блок парной (групповой) работы. Установку оборудования производят в соответствии с монтажными чертежами. Вводное устройство крепят на шпильках, приваренных к закладным деталям в стене, или на дюбелях. При отсутствии в стене закладных деталей их можно пристрелять к стене с помощью монтажного пистолета ПЦ-52.

Станцию управления устанавливают на полу машинного помещения. Способ се крепления указан в чертежах завода-изготовителя. Станция управления должна находиться в вертикальном положении, отклонение от вертикали нс должно превышать 5 мм. Расстояние в свету между станцией управления, стенами и оборудованием регламентируется ст. 6.1.6 Правил Госгортехнадзора СССР.

Трансформаторы крепят на специальной этажерке, установленной на полу машинного помещения или на кронштейне, прикрепленном к стене машинного помещения. Блок парной работы крепят аналогично вводному устройству.

Монтаж электрооборудования ведут одновременно с установкой лебедки и ограничителя скорости.

МОНТАЖ ЭЛЕКТРОАППАРАТУРЫ

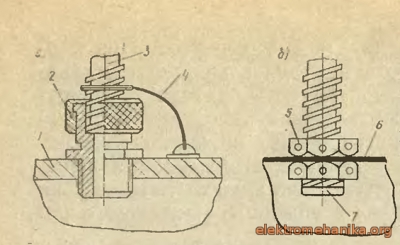

Электроаппаратуру, устанавливаемую в шахте, на кабине и посадочных площадках, до начала монтажа необходимо очистить от загрязнений, проверить ее комплектность и соответствие проекту. Часть аппаратуры пассажирских лифтов (кнопки вызова, датчики, аппараты и блокировочные контакты, установленные на кабине) поставляется лифтостроительными заводами с подключенными и разделанными проводами. В этом случае необходимо проверить соответствие длины подключенных проводов фактическому месту установки электроаппаратов. К электроаппаратуре, поставленной! » заводом без подключенных проводов, до начала монтажа необходимо подключить провода в соответствии со схемами электрических соединений и местом их установки. На подключенные провода надевают металлорукав, который подсоединяют к аппарату с помощью штуцера, а к клеммной коробке — гайками (рис. 15). В металлорукав вставляют втулки — оконцеватели. Концы проводов разделывают и маркируют.

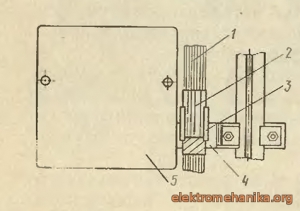

Рис. 15. Крепление металлорукава

а — к аппаратам; б—к клеммным коробкам; 1 — корпус аппарата. 2 — штуцер; 3 — металлорукав; 4 — провод заземления; 5 —гайка; 6— корпус клеммной коробки; 7 — втулка.

Электроаппаратуру рекомендуется заряжать в приобъектной мастерской или на производственно - комплектовочной базе.

Путевые переключатели (этажные переключатели или герконовые датчики) и металлические полосы-шунты устанавливают в шахте на специальных кронштейнах, укрепленных к направляющей кабины (рис. 16, 17).

Путевые переключатели и шунты должны быть установлены вертикально и строго по одной линии по всей высоте шахты.

На кабинах грузовых лифтов установку электроаппаратуры выполняют в соответствии с монтажными и узловыми чертежами и схемами электроразводок.

Рис. 16. Установка путевого (этажного) переключателя

1 — этажный переключатель; 2— кронштейн; 3 — направляющая; 4 — прижим.

Рис. 17. Установка шунтов

1 — шунт; 2 — кронштейн; 3 — направляющая; 4 — прижим.

На этажных площадках устанавливают вызывную и сигнальную аппаратуру (кнопки вызова, световые указатели и табло). Место установки и способ крепления аппаратов указаны в монтажном чертеже.

Металлорукав с проводами, идущими от аппаратов »к клеммным коробкам, крепят скобками: в шахте к стенам или металлоконструкциям, на кабине к купе. Крепление электроаппаратов должно обеспечивать свободный демонтаж их для ремонта или замены без повреждения стен или конструкции, на которых они установлены.

МОНТАЖ ЭЛЕКТРОПРОВОДКИ

Электропроводку в машинном помещении ведут в трубах или в каналах плиты перекрытия шахты; в шахте открыто без труб, в особых случаях электропроводку прокладывают в трубах.

Монтаж электропроводки в машинном помещении. При прокладке электропроводки в трубах необходимо заранее их заготовить. Лифтостроительные заводы поставляют трубы и отводы мерными отрезками. В соответствии с чертежами электроразводок необходимо заготовить отрезки труб с обязательной корректировкой по месту установки оборудования. Подготовленные трубы должны быть очищены от пыли, грязи и окалины, а концы их зачищены от заусениц. Радиусы изгиба труб допускаются при открытой их прокладке и наличии одного изгиба, — не менее 4-х наружных диаметров трубы, а при большем числе изгибов — не менее 6; при прокладке труб под заливку бетоном — не менее 10 наружных диаметров трубы. Угол изгиба не должен быть менее 90°. Трубы между собой соединяют при помощи манжет, которые после прокладки труб прихватывают электросваркой, а к оборудованию их присоединяют скобами. Концы труб, прокладываемых от станции управления в шахту, с помощью отводов выводят под перекрытие шахты. В концы труб вставляют втулки-оконцевателн. В трубах для последующей прокладки проводов протягивают стальную проволоку.

По проложенным трубам определяют длину прокладываемых проводов, заготовляют жгуты в соответствии со схемой электрических соединений по машинному помещению и с помощью проволоки затягивают жгуты в трубы.

Если электропроводку прокладывают в каналах, то заготовленные по месту прокладки жгуты проводов укладывают в каналы, которые закрывают сверху металлическими крышками.

Монтаж электропроводки в шахте. При монтаже электропроводки открытым способом (без труб) в шахте устанавливают этажные клеммные коробки и клеммную коробку № 2 (для подключения подвесного кабеля), расположенную в середине высоты подъема кабины. Клеммные коробки, как правило, ставят на кронштейнах, укрепленных к направляющей кабины. Место установки и способ крепления клеммных коробок указывается в чертежах завода-изготовителя.

После установки клеммных коробок заготовляют жгуты электропроводки. Длину проводов в жгутах определяют с помощью провода-мерки, который прокладывают от станции управления до клеммной коробки нижней остановки. На проводе-мерке отмечают изоляционной лентой места установок всех клеммных коробок. При прокладке отдельного жгута от станции управления до клеммной коробки № 2 длину жгута определяют также с помощью провода-мерки. По проводам-меркам в соответствии со схемой электрических соединений нарезают необходимое число проводов, укладывают их в жгуты и маркируют. При заготовке жгутов необходимо учесть длину концов для разделки и подключения на станции управления и в клеммных коробках. Жгуты электропроводки для серийных однотипных зданий заготовляют на производственно-комплектовочных базах или на специально выделенной площадке ДСК.

Заготовленные жгуты с верхнего этажа с помощью проволоки затягивают в трубы, идущие к станции управления. Вторые концы жгутов опускают в шахту, закрепляя жгуты с помощью клиньев в специальных стаканах на кронштейнах, установленных на направляющей кабины (рис. 18).

Рис. 18 Крепление жгута проводов к кронштейну

1 — жгут проводов; 2 —клин; 3 — стакан; 4 — кронштейн; 5 — клеммная коробка.

Жгут в шахте можно крепить и другими способами (к шине заземления, к стальной проволоке, натянутой по всей высоте шахты, и др.). Способ крепления жгута указывается в чертежах завода-изготовителя.После закрепления жгута в шахте отводы его заводят в этажные клеммные коробки и клеммную коробку № 2.Минимальный радиус отвода должен быть равен 6 диаметрам жгута.Некоторые лифтостроительные заводы поставляют жгут электропроводки, изготовленным из контрольного кабеля с разделанными и маркированными концами.

В жгутах необходимо предусмотреть запасные провода или жилы кабелей в количестве около 10% рабочих проводов жгута. Запасные провода необходимо предусмотреть для участков: станция управления — клеммная коробка верхнего этажа, станция управления — клеммная коробка нижнего этажа и станция управления— клеммная коробка № 2. При заготовке жгута па промышленной базе, жгуты для беструбной проводки на шахте заготовляют с присоединенными клеммными коробками.

При прокладке электропроводки в трубах необходимо в соответствии с монтажным чертежом и чертежом электропроводки по шахте заготовить отрезки труб необходимой длины, разложить трубы вблизи шахты па верхнем или нижнем этаже. К верхним концам труб укрепить этажные клеммные коробки.

Способ крепления труб в шахте и к клеммным коробкам указывается в инструкции по монтажу завода-изготовителя.

В шахте размечают места установки клеммных коробок и крепления труб. Трубы можно крепить к кронштейнам, установленным на направляющих, к ригельным балкам (поясам) или стенам шахты с помощью скоб.

После подготовки мест крепления в шахте устанавливают верхний (нижний) отрезок трубы и закрепляют его. Затем к нему подстыковывают следующий отрезок трубы с клеммной коробкой и также закрепляют. Таким образом устанавливают и закрепляют все трубы и клеммные коробки. Верхний отрезок трубы состыковывают манжетой с отводом, выходящим из машинного помещения. Шаг крепления труб зависит от их диаметра: для диаметров до 3/4" — нс более 2,5 м, для диаметров до 11/4" — не более 3 м и для диаметра свыше 11/4" — нс более 3,5 м. В концы труб вставляют втулки-оконцсватели и затягивают в трубы стальную проволоку для протяжки жгутов проводов.

Заготовку жгутов проводов выполняют так же, как и для беструбной проводки. Заготовленные жгуты с помощью стальной проволоки затягивают в трубы. Сращивание проводов в трубопроводе запрещается. Для облегчения затяжки проводов применяют тальк.

Прокладку электропроводки по кабине на грузовых лифтах выполняют по схеме электрических соединений в соответствии с установленной электроаппаратурой Провода прокладывают в металлорукавах или в специальных коробах.

Подключение электропроводки. После прокладки электропроводки по машинному помещению в шахте и по кабине в соответствии со схемами электрических соединений подключают концы проводов к клеммным зажимам. Длина незакрепленных концов при присоединении к клеммным рейкам должна быть не более 150 мм для проводов сечением до 4 мм2 и не более 200 мм — сечением до 16 мм2. Наименьший радиус изгиба проводов всех сечений должен быть не менее трехкратного их диаметра, а для проводов с алюминиевыми жилами — не менее 6 диаметров. Изоляцию с концов проводов сечением до 6 мм2 снимают клещами МБ-1. При снятии изоляции ножом запрещается делать круговой надрез во избежание перерезания алюминиевых жил.

Присоединение одножильных проводов сечением до 10 мм2 выполняют без обслуживания и установки наконечников. Концы одножильных проводов сечением свыше 10 мм2 и многожильных — сечением свыше 2,5 мм2 оконцовывают наконечниками с помощью опрессовочных клещей или пайкой.

До присоединения проводов на их концы надевают полихлорвиниловые трубки длиной 20—25 мм, на которые наносят маркировку в соответствии с электросхемой. Концы многожильных проводов сечением до 2,5 мм обслуживают и присоединяют изогнутым концом под винт или прямым концом под зажим. Под головку крепежного винта устанавливают плоскую и пружинную шайбы. Аналогично подсоединяют одножильные провода сечением до 10 мм2. Присоединение жил проводов к клеммным зажимам необходимо выполнять с дополнительной установкой ограничивающей шайбы-звездочки. Соединение жил медных и алюминиевых проводов в одном клеммном зажиме воспрещается.

При соединении проводов с алюминиевыми жилами необходимо оставлять запас, рассчитанный не менее чем на две переразделки. Пучок проводов при подходе к месту подключения необходимо обмотать киперной лентой и разделать под «гребенку». Резервные провода свернуть «улиткой» и перевязать киперной лентой.

Для закрепления жгутов проводов могут применяться пряжки из полиэтилена или перфорированная лента с кнопками.

Монтаж подвесного кабеля. Подвесной кабель в соответствии с ГОСТ 22011—76 должен поставляться лифтостроительными заводами мерными кусками с разделанными и маркированными жилами. До подвески кабеля необходимо сверить его длину с фактическим местом установки.

В случае если кабель поступил на объект неразделанным в общей бухте, его следует разрезать на отрезки необходимой длины. Длину отрезков кабеля определяют с помощью провода-мерки. Для этого один конец провода-мерки крепят к клеммной коробке № 2, а второй — опускают в приямок и затем поднимают по центру кабины до уровня порога первой остановки, при этом от центра петли до дна приямка должно быть 300—350 мм. К полученной длине кабеля прибавляют расстояние, необходимое на прокладку кабеля по кабине и подключении его к клеммной коробке № 3, расположенной на крыше кабины, и 500 мм на подключение кабеля к клеммной коробке № 2.

Заготовленные по мерке отрезки кабеля разделывают, жилы прозванивают и маркируют в соответствии со схемой электрических соединений (рис. 19).

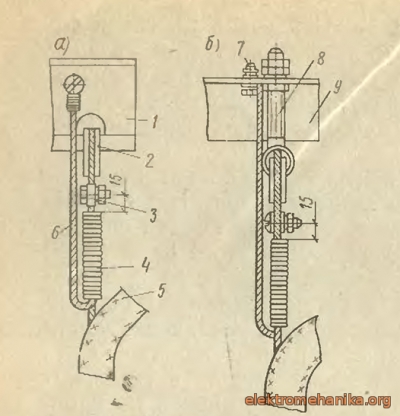

Рис. 19. Крепление подвесного кабеля

а — к кронштейну под кабиной; б — к уголку в шахте; 1 — кронштейн; 2 — коуш; 3 — зажим; 4 — бандаж; .5—кабель; 6 — тросик кабеля; 7 — винт заземления; 8 — болт ушковый; 9 — уголок.

С помощью металлического каната, который имеется в середине кабеля, подвешивают отрезки кабеля па специальных кронштейнах, установленных под клеммной коробкой № 2 и под кабиной (рис. 20).

Рис. 20. Разделка подвесного кабеля

1 контактное кольцо; 2 — полихлорвиниловая трубка с маркировкой; 3— жила кабеля; 4 — бандаж; 5 — шланговая оболочка; 6 — провод заземления; 7 — маркировочная бирка; 8— металлическая оплетка; 9 — гайка сальника;

10 — корпус сальника.

Разделку кабеля необходимо производить в соответствии с инструкцией по монтажу завода-изготовителя.

Подключение жил подвесного кабеля в клеммных коробках производить аналогично подключению, описанному для электропроводки.

ЗАЗЕМЛЕНИЕ ОБОРУДОВАНИЯ ЛИФТА

Заземление оборудования лифта выполняют в соответствии с инструкцией завода-изготовителя и «Правилами устройства электроустановок». Заземлению подлежат все металлические части, которые могут оказаться под напряжением: корпус вводного устройства, шкаф станции управления, рама лебедки или подлебедочные балки, электродвигатель, корпус тормозного устройства, конечный выключатель трансформаторы, направляющие, двери шахты, кабина лифта, трубы электропроводок и металлорукава, корпуса всех электроаппаратов.

В качестве заземляющей магистрали в машинном помещении используют стальную полосу толщиной 4 мм.и шириной 25 мм, соединяя ее сваркой с вводом заземления. Шипу заземления крепят электросваркой к закладным деталям, установленным в стене машинного помещения на высоте 500 мм от уровня чистого пола. При отсутствии в стенах закладных деталей их устанавливают с помощью дюбелей или пристреливают монтажными пистолетами ПЦ-52. Шаг крепления магистрали 1 — 1,5 м, расстояние от стены 10 мм.

От основной магистрали заземления делают ответвления к заземляемому оборудованию- Все ответвления должны быть параллельны, последовательное заземление оборудования нс допускается. Ответвления выполняют стальной полосой того же сечения, что и основная магистраль. Один конец ответвления приваривают к основной магистрали, второй — присоединяют к заземляемому оборудованию. Ответвления к неподвижным конструкциям оборудования (рама привода, подлебедочные балки, трубы электропроводки и т. п.) присоединяют * электросваркой, а к аппаратам и подвижным частям оборудования — гибкой перемычкой при помощи болтового соединения. В качестве гибкой перемычки применяют медный многожильный гибкий провод сечением

1,5 мм2 или алюминиевый—сечением 2,5 мм2. Места присоединения гибких перемычек необходимо зачистить до блеска и смазать тонким слоем технического вазелина. При наличии сотрясений или вибраций на болтовом соединении должна быть установлена контргайка или пружинная шайба.

В качестве основной заземляющей магистрали в шахте применяют полосу того же сечения, что и для машинного помещения. В качестве дополнительной заземляющей магистрали может быть использована магистраль, образуемая из труб электроразводок. Заземление неподвижного оборудования шахты и аппаратуры выполняют так же, как и для оборудования машинного помещения. Кабину заземляют через одну из жил подвесного кабеля. Для дополнительного заземления используют металлический канат подвесного кабеля. Верхняя балка, потолок, стояки каркаса, нижняя балка, рама пола кабины и балка дверей кабины должны быть соединены между собой при помощи перемычек заземления.

Трубы электропроводки заземляют с помощью сварки (до затяжки в них проводов), а металлорукава с помощью гибкой перемычки, один конец которой припаивают к металлорукаву, а второй присоединяют к корпусу электроаппарата под винт. Электрооборудование, установленное на заземленных металлоконструкциях кабины, отдельному заземлению не подлежит, если места установки электроаппаратов зачищены до металлического блеска и смазаны тонким слоем технического вазелина. После окончания работ по устройству . заземления необходимо проверить непрерывность цепи между вводом заземления и всеми заземленными элементами оборудования с помощью омметра М-372.

Общее сопротивление всей цепи заземления не должно превышать 4 Ом, а в местах контактов — не более 0,05 Ом.

Результаты проверки оформляют актом.

СТРОИТЕЛЬНО-ОТДЕЛОЧНЫЕ РАБОТЫ

После окончания всех монтажных работ лифт передается генподрядной организации для выполнения строительно-отделочных работ. Передачу оформляют актом, форма которого приведена в приложении № 4 к ГОСТ 22845—77. При передаче лифта под строительно-отделочные работы руководитель монтажных работ совместно с представителем генподрядчика составляет перечень работ по шахте и машинному помещению.

Строительно-отделочные работы ведут с лесов или подмостей, установленных в шахте. Допускается выполнять работы с крыши кабины, перемещаемой от штурвала лебедки вручную, при этом на крыше кабины должен быть установлен рабочий настил, предохраняющий детали кабины от повреждений, а также должна быть отрегулирована и испытана система ловителей кабины.

При строительно-отделочных работах заделывают все отверстия, ниши и щели по шахте; устраивают чистый пол в приямке и в машинном помещении; очищают и окрашивают все металлоконструкции и оборудование лифта, полы и стены приямка и машинного помещения; разбирают леса (подмости) в шахте; наносят необходимые при эксплуатации лифта надписи в шахте и в машинном помещении и выполняют другие работы, указанные в перечне.

Шины заземления окрашивают в черный цвет. Боковые (торцовые) поверхности вращающихся частей оборудования (канатоведущий шкив, отводные блоки, шкив ограничителя скорости), пресс-масленки, сливные пробки и т. п. окрашивают в красный цвет.

После выполнения строительно-отделочных работ генподрядчик передает лифт по акту монтажной организации. Форма акта приведена в приложении № 5 к ГОСТ 22845—77.

РЕГУЛИРОВАНИЕ И ОПРОБОВАНИЕ ЛИФТА

До начала регулировки лифта необходимо выполнить следующие работы: смазать все механизмы лифта и залить масло в редукторы лебедки и привода дверей в соответствии с картой смазки, указанной в инструкции завода-изготовителя; проверить наличие напряжения на вводном устройстве и правильность включения электродвигателя лебедки; убедиться, что в шахте отсутствуют посторонние предметы и все двери ее закрыты. После этого необходимо осмотреть и отрегулировать работу тормозного устройства и ловителей. Все шарнирные соединения тормозного устройства (см. рис. 5) должны легко и свободно поворачиваться, тормозные колодки должны самоустанавливаться по наружной поверхности тормозного шкива и Фиксироваться относительно рычагов при растормаживании. Длину пружин тормоза устанавливают с помощью гаек по размерам, указанным на бирках, прикрепленных к пружинам. При обкатке лифта, если не обеспечивается нормальная работа тормоза, допускается равномерно с каждой стороны пружины увеличить или уменьшить установленный ее размер. Зазор между якорем и корпусом электромагнита необходимо установить в пределах 2—4 мм, что обеспечит отход колодок от тормозного шкива при разжатом тормозе на 0,5—1 мм.

При осмотре ловителей необходимо проверить все установочные размеры механизма ловителей . Зазор между клиньями ловителей и направляющей должен быть равен 3 мм. Клинья должны срабатывать одновременно с обеих сторон кабины, что достигается регулировкой при помощи стяжной муфты. Электрический выключатель ловителей должен срабатывать до соприкосновения клиньев с направляющими. Клинья после срабатывания ловителей должны под действием возвратной пружины устанавливаться в исходное положение, что проверяется подъемом вручную рычага включения ловителей.

Для проверки свободного перемещения кабины и противовеса по шахте необходимо произвести пробный пуск кабины вручную путем вращения штурвала лебедки. Для облегчения усилий по перемещению кабины рекомендуется уравновесить кабину с противовесом, уложив в нее груз, равный 50% номинальной грузоподъемности лифта. Убедившись, что кабина проходит по всей высоте шахты свободно, не задевая за конструкции и детали, установленные в шахте, испытывают ловители и ограничители скорости. Для этого кабину устанавливают на середину высоты шахты и в соответствии с принципиальной электросхемой включают режим управления лифтом из машинного помещения. Производят пуск кабины вниз на номинальной скорости от кнопочного аппарата, установленного на станции управления. При достижении кабиной номинальной скорости нажимают на контрольный штифт ограничителя скорости,кабина при этом должна сесть на ловители. Надежность посадки кабины па ловители проверяют перемещением ее вниз вручную от штурвала. Если кабина села на ловители, перемещение ее не произойдет. Перемещая кабину вверх вручную с помощью штурвала, снимают ее с ловителей и устанавливают вновь на середину высоты шахты. Ограничитель скорости испытывают путем установки каната ограничителя скорости на шкив малого диаметра и пуска кабины вниз на номинальной скорости. При движении кабины вниз ограничитель скорости должен сработать, а кабина сесть на ловители. После того как кабина будет снята с помощью штурвала с ловителей, необходимо проверить путь торможения по следу, оставленному клиньями на направляющих (при проверке скоростных лифтов поверхность клипа покрывают краской). Путь торможения ловителей должен быть в пределах величин, указанных в табл. 4 и 5 Правил Госгортехнадзора СССР. Результаты испытаний ловителей и ограничителя скорости оформляют актом или записью в журнале бригадира.

После испытания ловителей регулируют узлы лифта и проверяют все установочные размеры и зазоры по шахте. Эти работы выполняют с крыши кабины, при этом управление движением кабины должно осуществляться в режиме ревизии от кнопочного поста, установленного на крыше кабины. При движении па кабине, как минимум, должны быть задействованы предохранительные блокировочные контакты ловителей, слабины канатов (СПК) и конечного выключателя. Конечный выключатель регулируют, когда кабина находится в крайних рабочих положениях, за счет изменения расположения упоров, устанавливаемых на канат ограничителя скорости, и изменения угла установки рычага контактов. Конечный выключатель должен срабатывать при переходе кабиной крайних рабочих положений на расстояние порядка 50 мм. При регулировке устройства контроля слабины канатов необходимо, чтобы зазор между роликом контакта и нажимной планкой рамки СПК был выдержан в размерах 1,5-2 мм. Установочный размер пружины СПК между верхом скобы и низом опорной чашки штыря при горизонтальном положении балансира должен соответствовать величине, указанной в проекте завода-изготовителя.

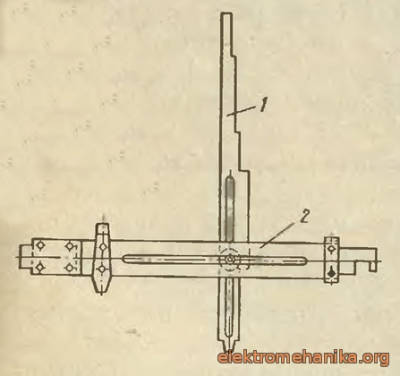

При перемещении кабины на скорости ревизии проверяют регулировку замков и контактов дверей шахты; установку этажных переключателей, датчиков и шунтов взаимодействие аппаратов и механизмов, установленных в шахте и на кабине; установочные размеры и зазоры между частями кабины, противовеса и ограждением шахты. Установочные зазоры рекомендуется проверять с помощью универсального щупа (рис. 21).

Рис. 21. Щуп универсальный

1 — щуп-линейка; 2 — шаблон линейка.

Зазор между порогами дверей шахты и кабины должен быть равным размеру, указанному в монтажном чертеже и выдержан одинаковым по всей длине порога. Ролик рычага шахтной двери должен заходить в отводку на кабине не менее чем на 10 мм. Регулировка достигается изменением длины консоли оси ролика в резьбе, при этом зазор между торцом ролика и порогом кабины должен быть не менее 14 мм. Зазор между цилиндрической поверхностью ролика и внутренней боковой поверхностью отводки должен быть равен 8±2 мм, регулировка достигается путем изменения положения рычага. Зазор между отводкой кабины и порогом дверей шахты должен быть не менее 14 мм. После окончательной регулировки взаимодействия рычага замка двери шахты и отводки кабины положение рычага необходимо зафиксировать контрящей металлической пластиной, загнув ее с двух сторон на рычаг.

Контакты дверей шахты (ДШ) должны отключаться при отклонении створки от центра притвора не более чем на 4 мм; контакты дверного замка (ДЗ) —при перекрытии упора каретки защелкой замка на высоте не менее 1,5 мм. Скос защелки должен перекрывать упор каретки не менее чем на 7 мм .

Рычаг этажного переключателя должен занимать вертикальное положение при нахождении ролика на прямолинейном участке комбинированной отводки. Зазор между торцом оси ролика и отводкой должен быть не менее 12—17 мм. Шунты устанавливают относительно датчика таким образом, чтобы заход их в датчик составил 35—40 мм, а смещение шунта относительно оси симметрии паза датчика не превышало 3 мм.При регулировке привода дверей кабины и шахты (см. рис. 12) необходимо проверить уровень масла в редукторе, все рабочие зазоры в каретках, легкость хода и крепление створок, степень натяжения пружины, закрывающей створки кабины, натяжение ремня привода. Величина стрелы прогиба ветви ремня при усилии 6 Н, приложенном на середине свободной ветви, должна быть 2,7 мм. Натяжение ремня в случае необходимости регулируют с помощью регулировочного болта. Зазор между упором рычага и амортизатором в крайних положениях должен составлять 3—5 мм. Плоскости вращения водила и движения кареток должны быть параллельны.

При проверке состояния направляющих башмаков кабины и противовеса необходимо, отрегулировать все зазоры в них: суммарный продольный зазор по штихмасу не должен превышать 5 мм, а суммарный боковой зазор не более 3 мм.

На всем установленном оборудовании необходимо проверить состояние и надежность крепления болтовых и сварных соединений, наличие в соответствии с чертежами шплинтов, пружинных шайб и контргаек.

Все установочные размеры и зазоры в шахте должны быть выдержаны в соответствии с чертежами завода-изготовителя и требованиями Правил Госгортехнадзора СССР.

ПУСКОНАЛАДОЧНЫЕ РАБОТЫ

ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

Пусконаладочные работы выполняют после окончания работ по механической регулировке всех узлов лифта. До начала наладочных работ необходимо подробно ознакомиться с технической документацией завода-изготовителя лифта: электросхемами, проектом электропривода и автоматики, инструкциями по монтажу и эксплуатации; осмотреть смонтированное оборудование и при наличии дефектов при его изготовлении и монтаже принять меры к их устранению. Доставить на объект необходимый для наладочных работ комплект приборов и инструмента. В зависимости от типа лифта и объема наладочных работ применяют следующую основную контрольно-измерительную аппаратуру: прибор электроизмерительный комбинированный (тестер) Ц-4352, мегомметр М-4101/4, омметр М-372, клещи электроизмерительные Ц-4501, тахометр ИО-ЗО, осциллограф С-68 или С1-18.

Состав и число необходимых приборов и инструмента определяет руководитель наладочных работ.

НАЛАДОЧНЫЕ РАБОТЫ

Наладочные работы начинают с выполнения замеров сопротивления изоляции обмоток электродвигателя, трансформаторов и всех электрических цепей. Результаты замеров оформляются актом. Замеры сопротивления изоляции электрических цепей производятся мегомметром на напряжение 1000 В. Результаты замеров считаются удовлетворительными, если сопротивление изоляции тормозного электромагнита, трансформаторов, силовых* цепей, цепей освещения и сигнализации не менее 0,5 МОм; сопротивление изоляции цепи управления не менее 1 МОм; в электродвигателе отсутствуют замыкания на корпус и между обмотками. (Сопротивление изоляции электродвигателя не нормируется).

При необходимости проверки срабатывания автоматических выключателей испытание их следует производить только с помощью специально собранной электросхемы. Запрещается испытывать автоматы на двух фазах или при принудительном затормаживании электродвигателя лебедки, так как это ведет к выходу из строя обмоток электродвигателя. Электросхема для проверки автоматов состоит из трансформатора ОСО-0,25 напряжением 380/24 или 220/24 В. с дополнительно намотанными на его внешнюю обмотку несколькими витками изолированного медного провода сечением 4 мм2 и амперметра для контроля тока срабатывания автоматического выключателя. Обмотка из дополнительных витков подключается на один из полюсов автоматического выключателя, а на первичную обмотку подается напряжение 380 (220) В. Число витков дополнительной обмотки выбирается таким образом, чтобы через полюс автоматического выключателя протекал ток приблизительно в 3— 4 раза больше тока уставки теплового расцепителя. С помощью указанной схемы проводят испытания на каждом из полюсов автоматического выключателя с интервалом не менее 15 с. До проведения испытаний провода, подключенные к автоматическому выключателю,необходимо отсоединить. Время срабатывания тепловых расцепителей должно находиться в пределах 7—30 с.

Напряжение замеряют на всех электроцепях: силовой, управления, освещения и сигнализации. Падение напряжения при пуске электродвигателя лебедки не должно превышать 10% от номинального и не более 5% при установившемся режиме работы электродвигателя. Большее падение напряжений происходит, как правило, при заниженном сечении проводов, подводящих питание к лифтовой установке или при недостаточной мощности подводимого напряжения. Причины, влияющие па увеличение падения напряжения, необходимо выяснить и устранить.

После проведения замеров электроцепей проверяют и настраивают электроаппаратуру, установленную на станции управления, в шахте и на кабине лифта. Проверяют правильность коммутации элсктросхемы, выполненной па станции управления.

Реле и контакторы должны работать без механических заеданий и повышенного шума. Реле времени должно давать выдержку времени в соответствии с заданными параметрами. Растворы между неподвижными и подвижными контактами реле должны быть у размыкающих—3,5 мм, у замыкающих не менее 4 мм, провал контактов должен быть нс менее 1,5 мм.

Проверяют работу всех предохранительных контактов цепи управления. До пуска лифта на поминальной скорости все блокировочные цепи должны быть полностью задействованы.

Пуском лифта на номинальной скорости от кнопочного поста, расположенного на станции управления, проверяют работу крайних этажей и концевых выключателей. Концевые выключатели должны срабатывать при переходе кабины крайних верхней и нижней остановок не более чем па 200 мм.

Руководствуясь описанием работы электропривода и автоматики, выполняют наладку всех функциональных узлов лифта: выбора направления движения кабины по приказам и вызовам; замедления; точной остановки; попутных вызовов, работы автоматических дверей, парной или групповой работы и т. п.

После регулировки и настройки всех узлов электро-схемы производят наладку лифта под нагрузкой во всех эксплуатационных режимах.В зависимости от типа и назначения лифта применяют следующие режимы: ревизии; работы из машинного помещения; нормальной работы; погрузочный; работы в часы «пик» (утренний или вечерний); наладки.

При групповой работе лифтов или в случаях, когда лифт входит в технологический процесс производства, выполняют комплексную наладку лифтов с отработкой всех предусмотренных проектом режимов работы.

ОБКАТКА ЛИФТА

После окончания наладочных работ производят обкатку лифта с номинальной нагрузкой в режиме нормальной работы. В процессе обкатки движение кабины должно осуществляться как с остановками по всем этажам вверх и вниз, так и с транзитным движением между крайними остановками. Непрерывность работы g указанных режимах нс должна превышать 8—10 мин., паузы между циклами — 2—3 мин. Всего за время обкатки должно быть выполнено 13—15 чередующихся циклов. Во время обкатки проверяют работоспособность лифта, взаимодействие его узлов и механизмов, работа электроаппаратуры, отсутствие вибраций и шума от работы лебедки, отсутствие течи масла из редуктора и т. п. Все недостатки, выявленные в процессе обкатки, необходимо устранить до сдачи лифта в эксплуатацию.

СДАЧА ЛИФТА В ЭКСПЛУАТАЦИЮ

После выполнения наладочных работ и обкатки лифта руководитель монтажных работ проверяет техническую готовность лифта к сдаче в эксплуатацию и совместно с заказчиком и генподрядчиком подготавливает необходимую для сдачи документацию (паспорт лифта, проект завода-изготовителя, акт технической готовности и приемки лифта, протокол измерения сопротивления электрических цепей, акт проверки заземления, акты на скрытые работы, акт шумометрии, если необходимо, протокол измерения петли «фаза — ноль»).

Заказчик на основании письменной заявки монтажной организации обеспечивает приемку лифта в эксплуатацию. После осмотра и опробования лифта в соответствии со ст. 7.3.7. Правил Госгортехнадзора СССР и при отсутствии замечаний приемка оформляется «Актом технической готовности и приемки лифта» (прил. 2 к Правилам Госгортехнадзора СССР). Ответственность за состояние и сохранность лифта, после подписания указанного акта, несет владелец лифта.

В соответствии с разд. 7.1 и 7.3 Правил Госгортехнадзора СССР владелец лифта производит его регистрацию в органах Госгортехнадзора и осуществляет вызов инспектора Госгортехнадзора для проведения технического освидетельствования лифта.

Управление лифтом при проведении технического освидетельствования, а также обеспечение необходимого для испытаний груза осуществляет владелец лифта с помощью имеющейся у него технической службы.

Представитель монтажной организации, смонтировавшей лифт, должен присутствовать при его техническом освидетельствовании и при наличии замечаний по качеству монтажных работ принимать срочные меры по их устранению.

Разрешение на пуск лифта в эксплуатацию выдастся инспектором Госгортехнадзора на основании «Акта технической готовности и приемки лифта» и результатов технического освидетельствования.

|